|

系统简介:

该系统由多个测量通道组成(通常为两通道、五通道、九通道或十三通道),多个测量通道同时对钢管壁厚进行在线测量,钢管壁厚的最大值、最小值以及平均值以曲线和数字的形式在终端分析软件上进行显示。其中五通道、九通道以及十三通道均具有对钢管偏心进行检测的功能。对于钢管的外径测量是由两个测量头组成,实时在线检测钢管外径。根据钢管外径的测量结果,可以在一定范围内补偿因钢管偏离测量中心所造成的钢管壁厚测量误差,以保证钢管的测量精度。钢管外径的最大值、最小值、平均值以曲线和数字的形式在终端分析软件上进行显示,此外还可以根据客户的具体需求增加钢管的温度测量、钢管的长度测量等相应功能,测量数据均可以完全汇总于终端分析软件中,并将测量结果全部保存于系统配备的大容量数据库中,以保证对每一根钢管的数据进行记录保存。

一、 钢管偏心测量分析(以五通道为例)

如上图所示,最后的平均壁厚数据Ls由Lk1—Lk5计算平均数据得到,公式如下:

LS = [Lk1 + Lk2 + Lk3 + Lk4 + Lk5] / 5

以平均壁厚为基准,通过成一定角度的五个通道的数据的综合处理(S的变化量),可以得到精确且结构合理的钢管壁厚剖面图。

二、 测厚部分

采用γ射线透射式测量方式。每个通道的放射源和电离室采用,相对排列的安装方式。射线穿透管材,有部分射线被吸收,未被吸收的部分射到电离室,使其中的气体电离,产生电流。该电流经微电流放大器放大为电压信号,再经隔离,转变为0-20ma电流信号,远传至工控机。信号经A/D转换,再经归一化处理、非线性校正、温度补偿、材质补偿等计算,最终得出厚度值。

(一) 主要特点

● 具有零点自动校正功能。在每根管材通过后的时间间隔内,自动进行零点校正,以消除放射源衰变、放射源和探测器的窗前有杂物等因素的影响。

● 探头与主机之间采用隔离的电流信号传输,抗干扰能力强,传输距离远。

(二)测厚系统技术参数

|

γ射线测厚仪

|

|

测量范围

|

1.0-30mm

|

|

速度范围

|

<10m/s

|

|

采样时间

|

5ms

|

|

动态精度

|

<±0.5%或0.05mm (2σ)

|

|

静态精度

|

<±0.1%或0.01mm (2σ)

|

|

材料补偿

|

±10%

|

|

温度补偿

|

750-1300℃

|

|

偏心补偿

|

Φ80mm以上为±25mm;Φ80mm以下为±15mm

|

|

工作方式

|

连续、在线、实时自动测量

|

|

测量头与主机距离

|

<1.2Km

|

|

通讯功能

|

可选择以太网、或根据上位机要求通讯协议

|

|

输出信号

|

厚度信号、外径信号、温度信号、长度信号、 偏差信号

|

三、测径部分

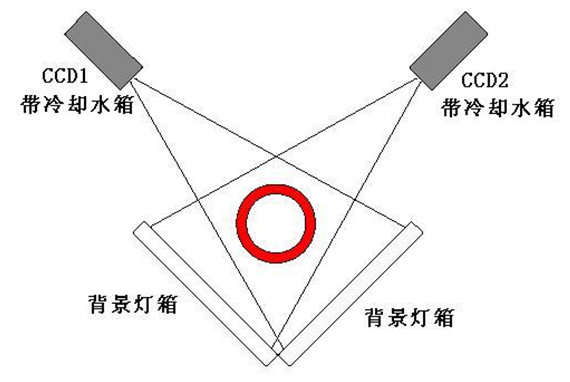

采用两个高精度CCD镜头在同一平面成90度角并垂直于轧制方向的布置方式,对被测物可形成立体视角,这有助于修正基于钢管位置变化所引起的几何误差。同时测径仪可对被测物偏离测量中心,所以引起的壁厚测量误差进行修正。平面示意图,如图2。

图2

(一) 主要特点

● 测径系统结构设计简单,现场只有摄像头箱和背景光源箱,过一根带屏蔽信号电缆(包括电源及RS-422通信信号)与中心站主机系统联系。安装调试方便快捷。

● 测径探测器采用高速FPGA处理器,因此具有采样速度快、测量实时性好的效果。

● 测径探测器具备实时自动调整曝光时间的功能,在生产在线使用时可以减小现场灰尘、雾气的影响。

(二) 测径系统技术参数

|

双CCD测径仪

|

|

测量原理

|

光学成像原理(带背景光)

|

|

传感器

|

7450像素线阵CCD(4um)

|

|

主机

|

FPGA

|

|

测量范围

|

10-200mm

|

|

速度范围

|

<10m/s

|

|

采样时间

|

0.5ms

|

|

分辨率

|

0.05mm/pixel(像素)

|

|

动态精度

|

±0.1mm (2σ)

|

|

温度补偿

|

750-1300℃

|

|

工作方式

|

连续、在线、实时自动测量

|

|

通讯方式

|

RS-422

|

|

测量头与主机距离

|

<4Km(可光纤传输)

|

四、测温及测长功能

(一) 温系统技术参数

|

红外测温仪

|

|

测量原理

|

红外测量

|

|

测量范围

|

500-1400℃

|

|

测量精度

|

±1.0%

|

|

冷却方式

|

风冷

|

|

工作方式

|

连续、在线、实时自动测量

|

|

信号传输方式

|

4-20mA

|

|

测量头与主机距离

|

<1Km

|

(二) 测长系统技术参数

|

激光测长仪

|

|

测量原理

|

多普勒效应

|

|

测量方式

|

激光测量

|

|

测量范围 (速度)

|

0-80m/s

|

|

测量精度

|

1.0‰

|

|

被测物温度

|

750-1300℃

|

|

工作方式

|

连续、在线、实时自动测量

|

|